世界在变化,中国也日渐强大,经过多年的努力,我国已构建起一个完整的压铸产业及其配套产业链和若干较为发达的压铸工业基地,逐渐成为世界压铸大国。

“在全球范围内,虽然我国国内的铸造产量毫无疑问的成为世界强国,但是由铸造产业产生的利润却无法于日本、美国等国相媲美。之所以会出现这种反差,除了成品价格低外,还有一部分原因来自于国内铸造工业的耗能问题。不完全统计,国内每吨铸件平均能耗比日本、德国高出1倍多,比英国高出50%多。每吨锻件平均能耗比日本高出40%多,热处理平均能耗比美国、日本、欧盟高出30%以上,电极消耗高出1-2倍。高耗能、高污染不知从何时起已经成为国内铸造业的代名词。”国际模协秘书长罗百辉表示,我国铸造领域的学术研究虽然并不落后,很多研究成果居国际先进水平,但转化为现实生产力的少。国内铸造生产技术水平高的仅限于少数骨干企业,行业整体技术水平落后,铸件质量低,材料、能源消耗高,经济效益差,劳动条件恶劣,污染严重。虽然建成了较完整的铸造行业标准体系,但多数企业被动执行标准,企业标准多低于GB(国标)和ISO(国际标准),有的企业废品率高达30%;质量和市场意识不强,仅少数专业化铸造企业通过了ISO 9000认证。结合铸造企业特点的质量管理研究十分薄弱。

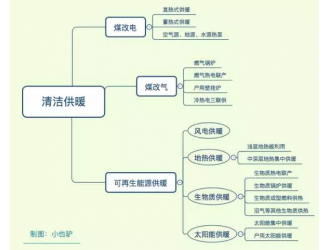

就目前而言,我国压铸产业发展亟待转型升级,需要在努力发展集群化模式的基础上,不断强化压铸企业的自主创新能力,以创新驱动来实现压铸行业结构调整和转型升级;其次,引导压铸企业不断运用和推广新材料、新技术,对现有落后的工艺条件、装备、设施进行改造,并将其同产品升级、流程再造、品牌建设有机结合起来,提升企业市场竞争力;同时着力实施节能减排、绿色低碳,促进压铸业的可持续发展,也促使我国的压铸产业发展向多元化方向转变。