(一)项目介绍

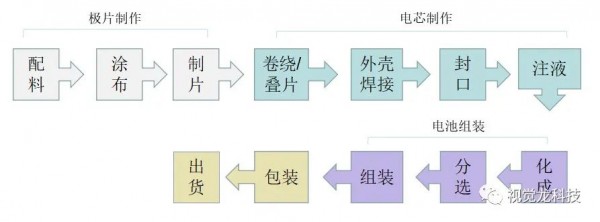

锂电池的生产流程多,工艺相对复杂。从整个制作流程来看,大致可以分为极片制作、电池单元(电芯)制作和电池组装三个工段。本次主要针对第三个组装工段提供视觉线体解决方案。

视觉龙结合客户实际情况,提供了一套性价比最优的柔性解决方案。一共检测动力电池盖板、防爆片、极柱、塑胶板、PET膜五处产品。

项目采用“龙睿AIoT平台”2D和3D技术,以及多样化的光学方案,能够实现上下料、对位装配、正反和方向检测、尺寸检测、毛刺检测、破损检测、叠料检测、焊接质量检测和读码。

(二)检测效果

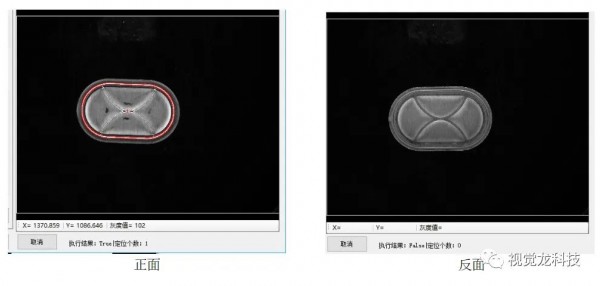

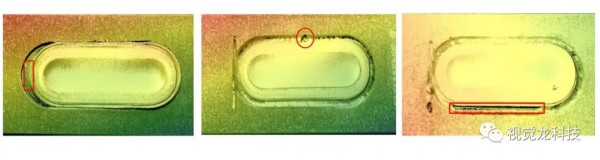

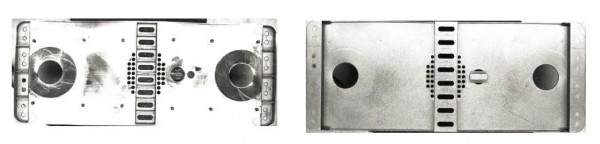

盖板的正反和方向检测

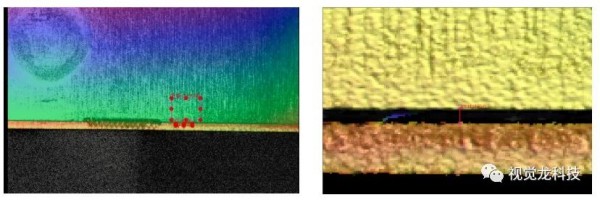

盖板尺寸检测

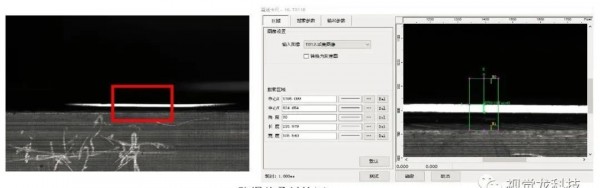

盖板表面平面度检测和焊缝检测

盖板表面平面度检测和焊缝检测

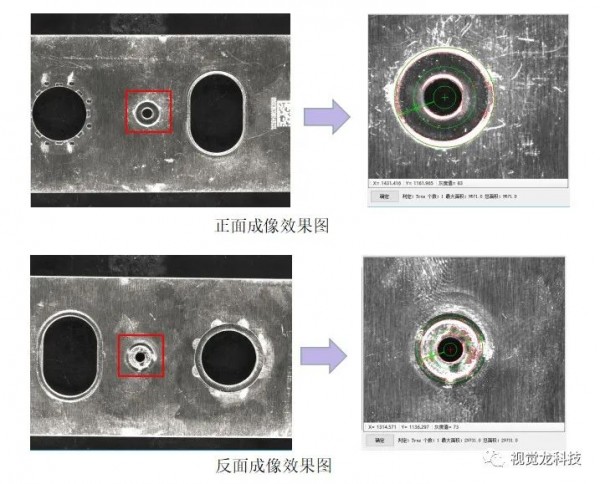

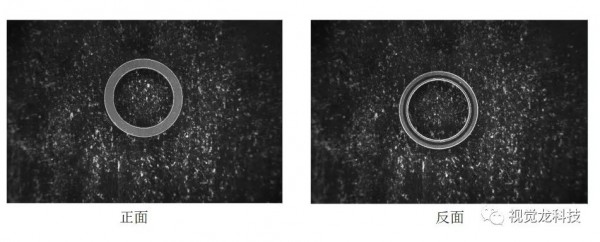

防爆片正反检测

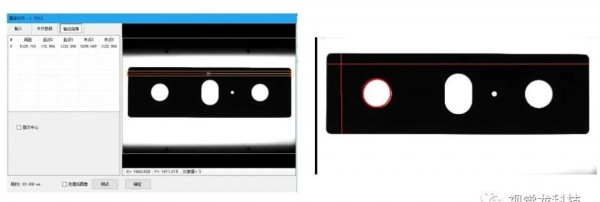

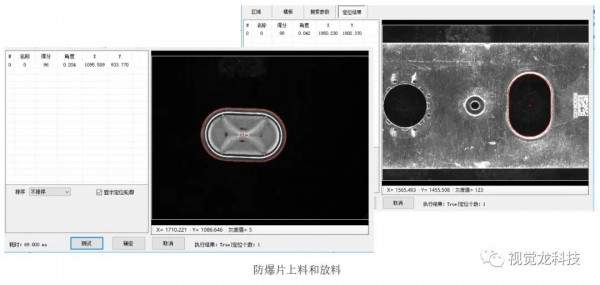

防爆片叠料检测

采用飞拍方式,视觉引导机械手装配。

防爆阀焊接质量检测,检测防爆垫焊道过高、焊偏、焊渣、孔洞、断焊等不良。

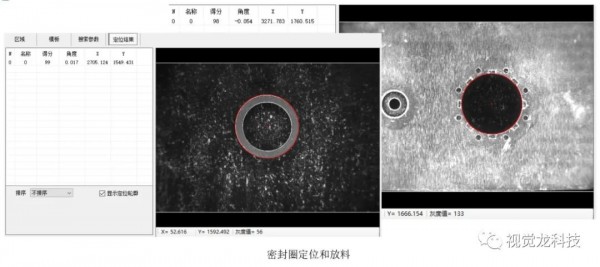

密封圈正反检测

采用飞拍方式,获取密封圈在机械手上坐标与放料位坐标信息后,视觉引导机械手装配。

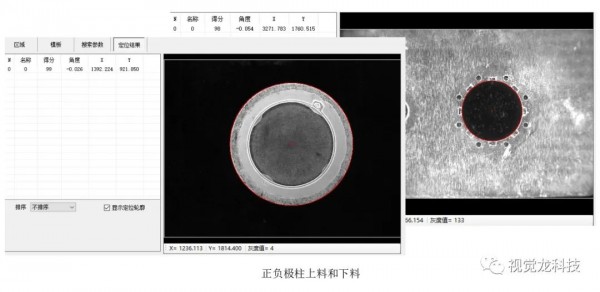

极柱正反检测

极柱上料和下料位视觉定位,引导机械手放置。

极柱焊接质量检测,检测焊道是否焊渣、气泡、孔洞等不良。

塑胶件的正反和方向检测。

本方案采用的“龙睿AIoT”是一款低代码、功能可视化、模块化的视觉平台,视觉工具拖拽式,无技术背景也可上手操作。 它包含几千种算法,架构开放、支持多线程多任务并行处理。龙睿拥有2D视觉、3D视觉、彩色视觉、AI深度学习视觉、视觉溯源、边缘计算等技术,可以连接各类相机和传感器,实现智能制造、高端农业、智能物流、智慧城市和智慧医疗等多领域应用场景。